自抗扰精密跟踪运动控制器的设计

4.2 切削试验

切削试验所用活塞试件材料为硬铝(2A80),椭圆度分别为0.2、0.4、0.6、0.8mm,刀具材料为硬质合金(YT3)。分别在主轴转速800、l 000、1 200、1 400 r/min,切削深度0.05、0.1、0.2、0.3mm,进给量0.05、0.1 mm/r条件下,进行了多次正交切削试验。

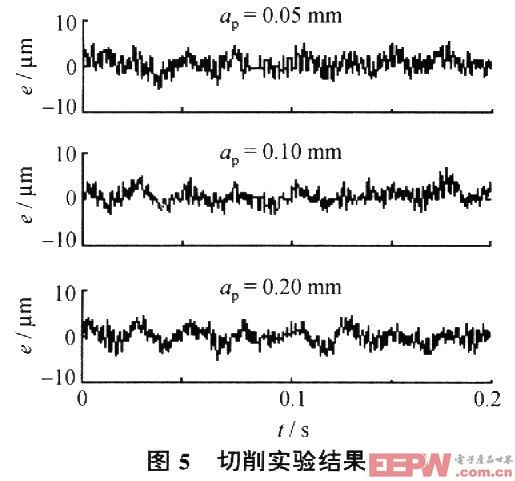

上述各种切削试验中刀具跟踪运动误差控制在5μm以内。图5给出了主轴转速1 200 r/min,进给量0.05 mm/r,切深分别为0.05、0.1和0.2mm时刀具跟踪运动误差。在实验过程中发现,跟踪误差随切削深度的增加而略有增加,但所加工活塞的椭圆度对误差范围的影响很小,因此,在加工大椭圆度活塞时将获得很好的相对误差值。

切削试验结果表明,所设计的自抗扰精密跟踪控制器能抵抗非线性变化的切削力的影响,跟踪精度能满足加工要求。但是,与仿真分析结果不同,切削时刀具跟踪运动的误差曲线包含许多毛刺,这是由于光栅反馈分辨率为0.5/μm,从而造成误差曲线跳变,同时也影响了跟踪精度;此外,DSP的定点运算功能限制了参数的取值和运算精度,从而也降低了跟踪控制精度。

5 结 论

本文将自抗扰控制技术应用于非圆数控车削中的快速伺服刀架控制。通过对执行机构建模和分析,设计出自抗扰控制器。在Matlab仿真试验中,自抗扰控制在抗干扰性与鲁棒性上,均优于传统的PID控制方法。活塞切削实验结果表明,应用该控制算法,加工精度可达5/μm。目前,中国的数控非圆车削机床,加工精度一般在1 0 μm左右,国外进口机床加工精度虽然可达5μm以内,但价格昂贵。因此,本文进行的此项研究,将具有很大的应用价值。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码