空调控制器电感量过程失效分析与研究

赵宇翔,张秀凤,项永金,陈明轩,万家刘,沈建强(格力电器(合肥)有限公司,安徽 合肥 230088)

摘 要:对空调控制器电感量失效原因及防治手段进行分析和探讨,电感普遍用于业内控制器,相对于传统的电感存在面积小,空间利用率高,可靠性高等优点使之应用广泛,正由于本体面积小所以在对制造过程及加工工艺要求也会相对增加,同时过程中对内部漆膜及漆包线制有受力失效的隐患,因此对电感设计结构上的整改很有必要。

关键词:空调;控制器;电感;漆膜;绕线

0 引言

电感器件是空调控制器及业内控制器组件内核心器件,其性能工作状态直接影响空调的调试及使用,当电感出现值大、值小、开路等性能问题时显示器上会显示故障代码将直接影响用户对空调运行状态的错误判断,因此研究电感设计及工作可靠性 ,提高消费者对品牌的满意度具有十分重要的意义。

1 事件背景

电感通常是用绝缘导线绕制而成的电磁感应元件,主要用在滤波、振荡、陷波、延迟等电路中,因电感主要制作工艺是漆包线绕制在磁芯上,因此如果绕线过程中及设计上出现问题,极易造成电感量异常,从而造成控制器失效。大比例控制器失效会严重影响空调整体产品质量及用户实际体验,问题急需进行分析研究解决。

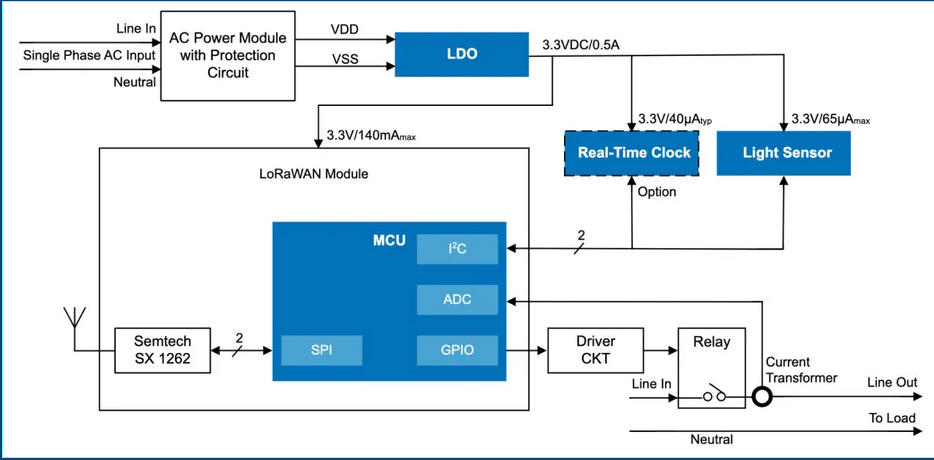

分析流程图如图1。

2 失效原因及失效机理分析

在复核空调多联机控制器过程中,发现多单通讯故障排查均为电感值小导致,产线测试也多次出现电感值小异常,取下反复多方验证测试依然值小,解剖故障品在放大镜下观察内部线圈异常,具体失效机理分析如下:分析研究:不良品性能参数测试,对不同厂家下线的不良品进行性能参数与DPA测试、电感量、直流电阻测试,从表1可看出故障品电参数明显比技术条件要求值小。

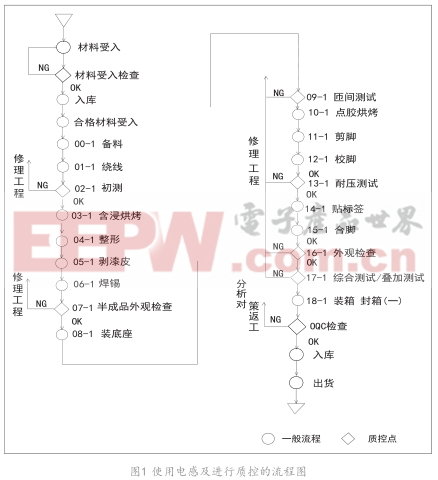

2.1 X -ray透视

查看本体无可见损伤,在X-ray下观察内部线圈发现不同厂家绕线工艺存在差异(如表2)。

2.2样品解剖

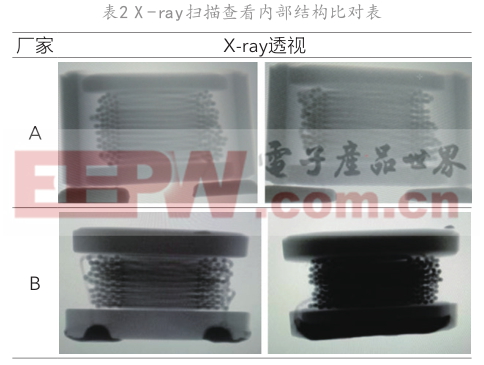

解剖故障品,在放大镜下观察内部线圈,发现从线圈内部溢出胶状物质,分析为线圈过热导致漆包线漆膜熔融(如图2)。

对解剖后的不良品线圈在放大镜下观察,发现漆包线漆皮破损严重,分析为线圈中有过热现象导致漆膜烧熔(如图3)。

将故障漆包线拉直后测试其直流电阻,B厂家在0.9732 Ω左右,属正常。不良品未解剖时的电感量偏小,直流电阻同样偏小,分析导致电感量偏小的主要原因为漆包线上漆膜融掉后出现匝间短路。

2.3失效机理分析与问题复现

包线漆膜融掉的可能原因有:过电流,过温,漆膜自身耐温等级不够,漆包线生产过程存在割伤 使用环境严酷,结构设计不足等。

1)过电流

对生产线制造过程,ICT测试工装、流程进行复核,制造过程无异常,测试过程采用弱电检测且测试工装排查未出现短路情况,生产环节不存在过流现象。

2)过温

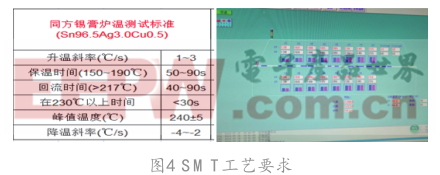

生产过程炉温均符合控制器SMT(回流工序)作业指导书工艺文件要求(如图4)。

3)漆膜自身耐温等级不够

故障复现:对产线使用该编码片状电感的另一型号主板进行全检,该主板只经过一次回流焊,未经ICT测试,约全检1 000块左右,发现3块电感量偏小,直流电阻偏小,从而可进一步确认漆膜自身耐温等级与电感量有一定影响。

4)漆包线生产线过程存在割伤、划伤因样品太小,随机对故障品进行随即抽测,暂未发现异常,不能直接排除。

5)使用环境严酷

故障模拟复现:取手操器光板80件,刷锡膏用手工贴全检合格的片状电感,A厂家试验40件,B厂家试验40件,每一块贴片2件样品,同时进行回流焊,每过完1次进行电感量测试,过完第5次回流焊后测试,发现B厂家一个电感量只有5.8813 Ω,直流电阻0.635 Ω,检查外观无异常,样品放置一段时间后,直流电阻变为0.85 Ω左右,但电感量还是5.88 µH左右。该主板实际要过2次回流焊,1次波峰焊,焊接次数达到3次,经过模拟验证使用环境将直接影响电感量的走势。

6)结构比对分析

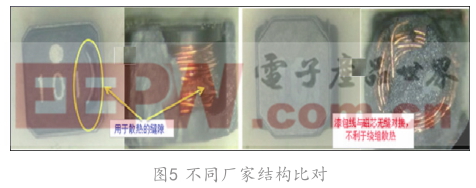

库存抽取同规格A厂家与B厂家的该产品进行结构对比分析(如图5),发现A厂家的内部绕线与磁芯之间留有空隙,便于散热;B厂家的是磁芯材料紧密包裹绕线,此种结果不易散热——B厂家产品自身结构不利于散热。

3 绕线失效原因及失效机理分析

截止目前,当年售后退回DG-24电感共计4单,均为线圈开路,经核实故障现象功能测试可控,但故障点测试不可控(原因:制造生产时引脚根部线圈受力未完全断开,在经过长期使用或运输后断开),目前该异常售后及过程均存在下线,故障不可控。初步分析物料生产工艺存在漏洞,存在重大售后质量隐患。

综上所述,产生异常的主要原因有以下几点。

1)物料生产工艺不合理,无松线工艺。

2)设计上存在优化空间,与线圈接触的为直角,存在使线圈绷紧受力的隐患。

4 制定方案

1)增加松线工艺,在引脚绕线时预留一圈的长度不绕线。

2)将与线圈接触底座的直角倒R角,加大线圈松度,防止绷紧断问题。

通过优化产品结构(如图6),使物料可靠性实现提升,其他兄弟单位已经借鉴此方案在其他感类物料的开发和整改中进行应用;进一步可以减少售后投诉,降低了售后及传递后工序的故障率,减少售后维修成本,提高产品质量。

5 结论

电感在日常的使用中并不能像其他核心功率电子元器件一样得到很高的重视,但往往异常的出现都是隐秘性的、长期性的和关键性的。特别是目前的感类器件趋于小型化、多作用化,对可靠性的依靠就越来越高,不仅考虑感类器件的使用性,也要考虑实际生产、安装、维修等情况,针对性的进行实验验证从而提高物料的可靠性。物料的可靠性不仅要求内部结构进行研究分析,更要扩散思维对感类内部漆膜、绕线等研究,多方面入手就能找到突破点,从而全面提升电感器在不同外界因素影响下工作的可靠性。

参考文献

[1] 陈逵.电子元器件失效分析的常用技术手段及应用.大科技,2013(6).

[2] 绪杰.空调制冷技术研究现状及发展趋势[J].科技展望,2015(14):153.

作者简介:

赵宇翔(1995—),男,助理工程师,研究方向:空调控制器电感量技术研究。

本文来源于科技期刊《电子产品世界》2019年第9期第58页,欢迎您写论文时引用,并注明出处。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码