3D打印的市场与技术挑战

编者按:本文探讨了3D打印的优势、带来的新的商业模式,市场预测、目前所面临的技术与商业挑战等。

作者 / 迎九 《电子产品世界》编辑

摘要:本文探讨了3D打印的优势、带来的新的商业模式,市场预测、目前所面临的技术与商业挑战等。

3D打印的优势和特点

3D打印改变了传统格局。首先提升了设计和几何的自由性,可以做出更有个性化的产品,可减少生产中的材料消耗、减轻重量和减少开模。

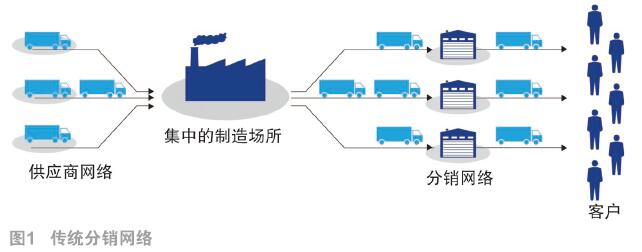

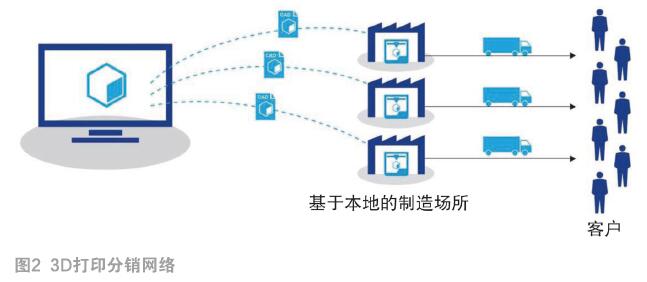

3D打印也开启了全新的商业模式,如图1,过去是供应商网络提供原材料,之后在集中的制造场所制造,再由分销网络分发到各个客户。而新方式是通过电脑设计,通过网络/云分发到本地的制造场所去打印,然后分发给各个客户。

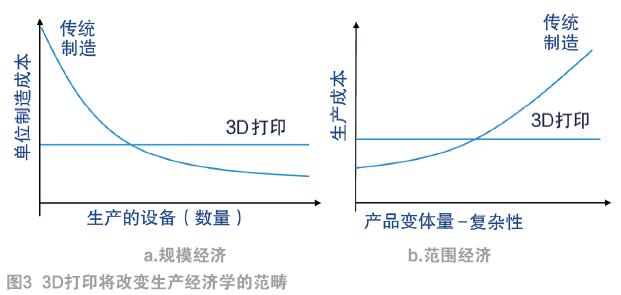

3D打印也带来了生产经济学的改变。如图3,传统是规模经济(即数量越大,成本越低),在应用3D打印机后是范围经济(即复杂度越高,生产成本越高)。

市场:2017年制造工具超过原型制作

据麦肯锡公司预测,到2025年,3D打印将对2300~5500亿美元的经济产生影响。

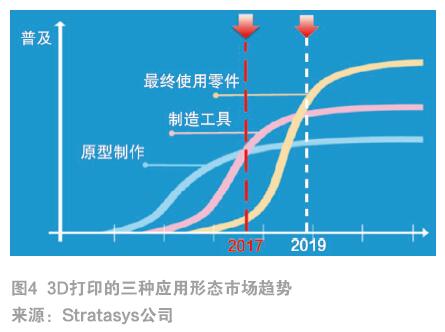

3D打印有三种应用形态/发展阶段——原型制作、工具(模具)制造、最终零件的生产,趋势图如图4。据3D打印机公司Stratasys测算,2017年将迎来第一个拐点:即制造工具将超过原型制作。这个拐点也是最终零件生产应用起飞的前夜,从2018年开始,3D打印在最终零件生产的应用将快速增长。到2019年前后,有望迎来第二个拐点,即3D打印在最终零件生产的应用超过工具制作的应用。

零部件市场的规模比工具制作大若干倍。因此,3D打印在最终使用零件的应用一旦爆发,其市场将会突然加速。如果第一个拐点的到来花了三年多时间,那么第二个拐点的到来只需要一年左右的时间。

多家市场研究机构的数据佐证了Stratasys公司的上述判断。2017年4月,市场研究机构MarketsandMarkets发布了关于全球3D打印市场的最新报告,预测2017年至2023年间的年复合增长率为25.76%,到2023年,3D打印市场预计将达到3278亿美元。

Gartner预测,未来5~10年,3D打印将给人们带来完全不同的世界。到2020年,10%的工业运营商会将机器人、3D打印技术整合到制造业流程中;在医疗领域,30%的内部医疗植入物和设备将是3D打印的;此外,产品生产时间将因3D打印而减少25%,全球75%的制造业务将整合3D打印工具、夹具用于生产成品。

在2017年7月,Gartner发布了《3D打印的技术成熟度曲线》,如图5。该曲线是Gartner的一个分析工具,是新技术、新概念在媒体上的曝光度随时间的变化曲线,一般分为5个阶段,分别是早期的快速发展期(Technology Trigger)、过高期望的峰顶(Peak of Inflated Expectations)、泡沫化的底谷期(Trough of Disillusionment)、稳步爬升期(Slope of Enlightenment)和稳定生产期(Plateau of Productivity)。

Gartner认为,当一项技术达到稳定生产期,它成为主流的时间将不多于两年。一项技术进入稳步爬升期,它在未来二到五年内将进入主流应用。Gartner技术成熟度曲线显示,3D打印听力设备、3D打印原型的技术跨越稳定生产期已经有一定时间。3D打印电子产品和纤维、3D打印牙科设备、粘合剂喷射、材料喷射、汽车业中的3D打印、企业3D打印、材料挤出、3D扫描仪、3D打印创建软件、3D打印服务等应用都在排队进入主流。

在中国,这几年做3D桌面机的企业热情高涨。桌面级主要用于教育市场,一般采用PLA(聚乳酸)材料,材料价格较为低廉。小孩子可以设计小软件/小东西,能够打印出来,以激发他们的设计兴趣。

但是工业级完全不一样,工业级要求多种工程性材料,而且稳定性、精确性等较高,与教育类属于完全两个不同的领域。北美是工业级最成熟的市场,比国内早十年,因而北美应用的宽度和深度也比国内早很多。但是中国市场的发展速度较快。在中国,汽车、航空航天、消费电子、医疗等是3D打印企业的目标市场 。

由图6可见,在2017年上半年的3D打印市场,Stratasys公司位居第一,且与第二名差距较大。Stratasys等主要做非金属材料打印,而GE Additive、SLM Solutions等主做金属材料打印。

3D打印的第二、三阶段挑战

不久前,Stratasys大中华区总经理翟莲子在北京“Stratasys 3D打印高峰论坛”上向电子产品世界的记者介绍了3D打印趋势。

目前如图4所示的第三阶段应用,即直接打印出来的材料可用在最终的产品上,例如水杯架、报纸架、马桶圈、格栅架等。因为它们非承重,而且也没有特殊的力学、化学/耐腐蚀性的要求,只是最普通的易耗品,非常适合采用3D打印。

但现阶段的3D打印应用主要是原型,包括概念原型和功能原型。第二个阶段是打印工具,例如一些定制的非标工装夹具,这种应用已经开发,在汽车厂已有很多应用。例如用于贴汽车标牌的贴标机(如图7)。传统的工艺是用金属做,因为属于机械加工,即一块钢板或者一块铝板,然后加上两个手柄。但是很重,工人拿这种工具一天贴数百个标,会很累。另外也不符合人体工程学,再有需要较多的零部件,如果贴标机坏了,需要很多零件组装起来。

这种贴标机就可以用3D打印。经过重新设计后,中间部分被挖空。例如原来是一块钢板,把它挖空了以后,还要做掏空后处理。而3D打印时,把中间不承重的地方全都掏空。另外贴标机的手柄可以是有弧度的,这样握起来会更舒服。且手柄原来是铝管加工而成,非常重,现在是打印塑料。据测算,通过3D打印机一次性把贴标机打印出来以后,比原来轻75%。这不仅降低了工人的工作强度,还降低了成本。

第三个阶段是批量生产的阶段,挑战很多。

第一,材料。材料的多样性和功能性是否可以满足最终的材料要求?例如打印一把皮革座椅,是不是可以用3D打印的方式直接打印出来皮革纹路,且坐上去很舒服?另外,座椅要求有很高的耐冲击性,因此工程材料要耐冲击。

总地来看,3D打印材料还需要耐高温或抗严寒,或者是超高强度、超高韧性、抗冲击性、耐腐蚀等。目前金属和非金属打印材料都很有限。所以材料科学的发展,目前还是3D打印里发展的一个主要领域。

第二是成本能让人用得起。

第三是设计。这也是在中国的较大挑战,我国设计人才还较为欠缺。例如贴标机,图7的产品是重新设计出来的,并不是依照原有的贴标机重新用塑料打印出来的,需要做很多改观设计,例如镂空、增加加强筋、重新优化弧度等。这类设计虽然不难,但是观念的转变是很难的,因为很多在产线上的工程师不一定有使用3D打印的观念。但预计再经过一二十年,这个挑战会被解决,因为现在我国职业学校、高中、大学里开展了专门的3D打印课,除了有设备、材料的介绍,还有软件的设计。

第四是打印的可重复性。机械制造的一个最大优势是可大批次生产,每个批次之间的公差精度控制得非常好。但是增材制造关注的是单个级别的制造,打印出来的每个批次之间的误差和精度会差得比较大,与机械制造不在一个数量级。

3D打印的未来方向?

关于上文提到的几大挑战:材料、3D软件的设计、打印的可重复性等,Stratasys都做了一些布局。例如材料,其中一个挑战是材料性能还不够高,另外是材料成本贵。Stratasys会在2018年年中推出两款为中国用户量身定制的新材料,使材料成本降下来。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码