基于新能源汽车续航和动力性提升的双向DC-DC设计

作者/杭孟荀,沙文瀚,李庆国(奇瑞新能源汽车技术有限公司,安徽 芜湖 241002)

摘要:本文介绍了一种新能源汽车驱动系统用升压双向DC-DC,该DC-DC采用交错并联双向BOOST/BUCK拓扑电路,通过数字DSP芯片实现电源能量的双向传递及输出电压的优化控制。传统新能源汽车在一些工况下因驱动系统母线电压波动会严重影响驱动系统的输出性能,双向DC-DC可以提供给驱动系统稳定的电压供应,另外根据驱动系统工作特性优化驱动系统的电压供应,从而提高了驱动系统的工作效率、扭矩和功率输出能力并且降低PMSM电机高速下弱磁程度,从而有效提升了整车的续航里程、整车动力性及可靠性。

关键词:双向DC-DC;交错并联;续航里程;整车动力性;驱动系统

0 引言

近年新能源汽车的产销量得到迅速增长,尤其我国的产销量已经成为世界第一,人们对新能源汽车的接受程度也越来越高,国内新能源汽车产品性能也得到了极大提升,不过整车能耗这一指标跟国外比较还有一定的差距,整车能耗高将极大影响整车的续航里程,也不利于新能源汽车的进一步普及。为此国家出台了一些政策引导整车企业关注整车能耗,鼓励加强技术能力提升并开发出能耗更小的整车。

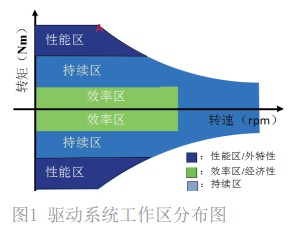

驱动系统作为整车使用能量比例最大的零部件,其工作效率的提升对整车降能耗贡献最大,根据整车对驱动系统的应用场景可以将驱动系统的外特性分为三个工作区,如图1所示。城市工况作为常用工况,其对驱动系统的要求是小扭矩区长时间工作,对应图1中的效率区,该区域也是NEDC工况最常用区域,通常此区域的驱动系统效率偏低。再者图1中A为扭矩拐点,其值较小或对应转速偏低将影响整车的爬坡性能和加速性能,A点之后电机将进入恒功率弱磁区,因弱磁电流的作用也会导致驱动系统的效率降低并且在弱磁电流作用下电机输出扭矩下降,这样也会导致整车在高速行驶时的动力性下降问题。

目前电机的发展趋势之一是高转速,高转速带来的益处是电机可以小型化,不过在动力电池电压范围没有变化的情况下,更高转速区的效率偏低,影响了整车高速行驶里程。另外常规新能源汽车动力电池电直接供电机控制器和电机使用,在猛踩油门时会出现母线电压因瞬间大电流在母线寄生电感作用下较大电压跌落的现象,这种情况下会影响整车驱动系统输出性能。

针对以上问题,本文采用非隔离升降压双向DC-DC给驱动系统提供稳定且电压可调的电源供应,以驱动系统高效运行和输出扭矩更大为目标,调整DC-DC的输出电压值,从而实现整个系统的工作性能优化,提高了整车的续航里程和动力性能,另外升压后电机高速运行区域弱磁程度降低,降低了电机转子磁钢长期运行退磁的风险。

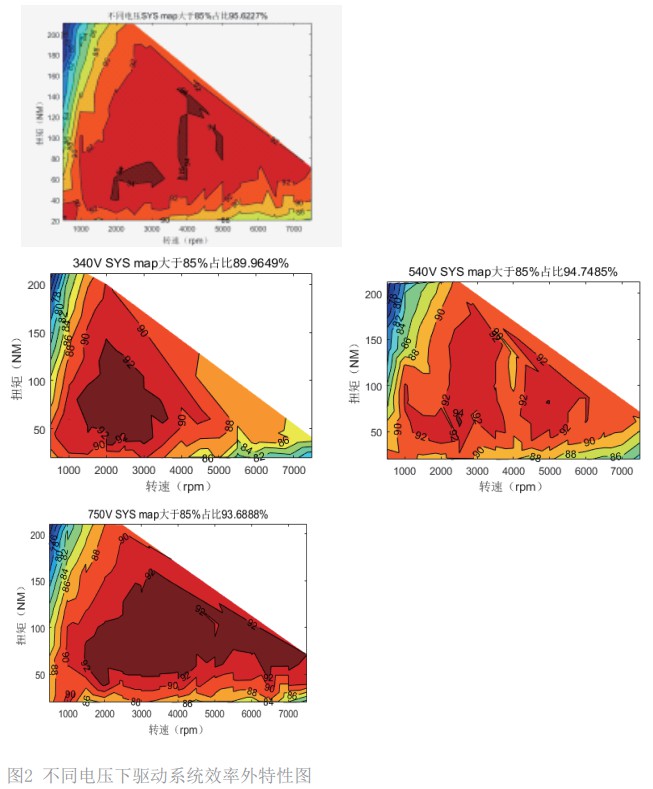

1 不同电压对驱动系统性能影响

通过电机台架实测同一款电机分别在不同电压下的输出外特性图,从中挑出有代表性的340 V、540 V和750 V三个电压下的驱动系统输出外特性图,如图2所示,驱动系统输入电压升高则驱动系统的高效区面积占比增大尤其高速弱磁区效率会明细改善,不过输入直流电压偏低时则在小扭矩效率区的驱动系统效率会有所改善。提取相同扭矩和转速下不同电压驱动系统的最高效率合并为一个系统外特性图,可以见其高效区占比面积由340 V下的89.9649%提升到95.6227%,又因非隔离双向DC-DC效率很高,整合后的效率区可以满足整车不同工况下整车的续航里程的提升。

从图2还可以看出随着电压升高驱动系统的高速区扭矩更大且输出功率更大,这样有利于提升整车高速行驶的加速性能和最高车速。

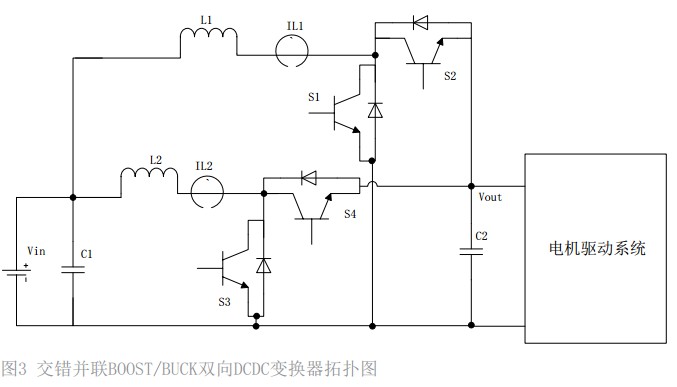

2 双向DC-DC主电路设计

本文双向DC-DC采用交错并联电路,可以实现动力电池升压后供驱动系统使用,也可以实现驱动系统能量回馈电压降压后给动力电池充电,其拓扑图如图3所示。交错并联电路将主功率电路分为两路,其优点一为纹波电压、电流更小且纹波频率更高,则输入和输出侧的电容容值、体积更小,其优点二为电流分为两路使上功率电路上的损耗和电感上的交流损耗更低。

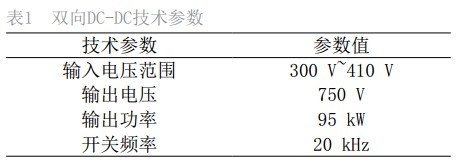

本文设计一款交错并联双向DC-DC变换器,其详细技术参数如下:

变换器功率电路由两路并联组成,按单路电流为总电流的一半来设计单路功率电路的器件参数。考虑到DCM模式下的开关管内的峰值电流更大,更大的电流导致开关管损耗更大且选型容量更大的开关管也会增加成本,另外更大的峰值电流也会带来更大的EMC问题,因此本文选择CCM模式来设计主功率器件参数,考虑到开关器件及输入电压范围计算最小电感公式如下:

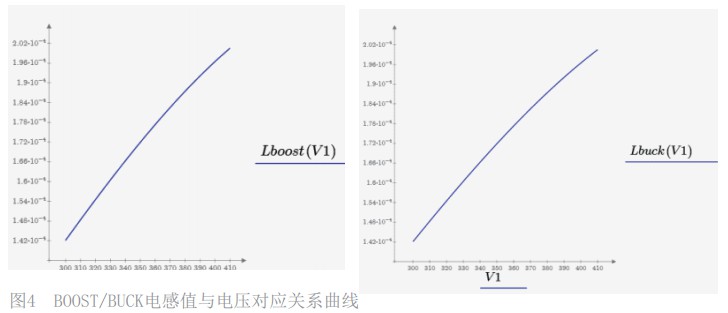

式式中DIL按电感平均电流的40%计算,电感平均电流按输入平均电流的一半计算,因动力电池的电压是300 V~410 V这个范围,根据公式1画出电感L与电压的对应关系曲线如图4所示,从而BOOST在输入电压最大时对应的电感最大值为Lboost=200.5 mH,BUCK在最大输出电压处对应的最大电感为Lbuck=200.5 mH,综合考虑选取单独电感的电感值为L1=L2=200mH。

根据电感电流纹波全部流入电容产生的输出电压脉动可以计算出所需电容大小,又因两相交错并联拓扑使流入电容的电流频率为常规BUCK/BOOST拓扑的两倍,从而可以获得输入和输出侧电容的计算公式如下所示:

上式中R为升压输出侧等效电阻值,变换器两侧纹波电压为两侧电压的1%设计,根据上述可知C2=253.3 mH,C1=48.85 mH,考虑到ESR的影响,实际选择C2=470 mH,C1=100 mH,以保证纹波电压目标达成。

3 系统控制设计

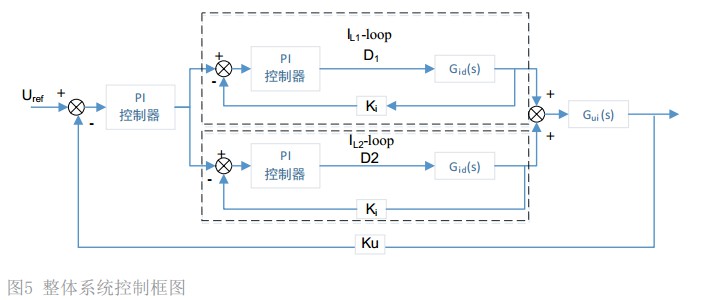

考虑到实际数字控制中ADC采样保持和PWM更新延迟的影响,在做系统仿真中增加采样保持和延迟环节,从而使仿真结果更加接近真实结果。整个控制系统采用双环控制,内环采用两路电流环,外环采用电压环控制,双环控制比单环控制在动态性能和稳态性能方面均有改善且具有均流和限流功能,从而提高了性能和可靠性。

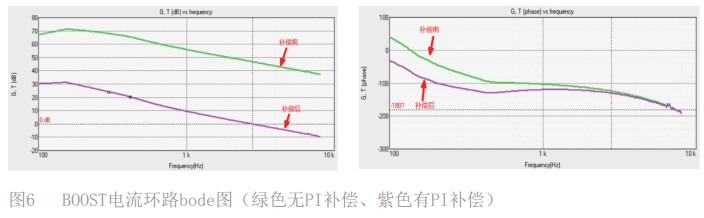

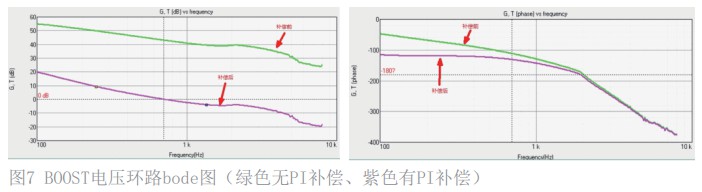

使用PSIM里的SWEEP功能,在BOOST稳态工作点注入小信号,通过输出端口观测小信号对输出的影响可以扫描出系统的bode图。根据bode图有针对性的设计出PI补偿器,然后通过SWEEP功能扫描出补偿后的bode图,从图中可以看出补偿后开环系统相角余量在49.3°,幅值余量为-46.7 dB,截止频率为2.79 kHz。

接下来进行外环电压环设计,类似电流环设计,使用SWEEP扫描功能设计出电压环PI控制器,具体如下图所示,电压环PI补偿后整个开环系统相角余量为48.6°,幅值余量为-43.3 dB,截止频率为 703 Hz。

4 系统仿真验证

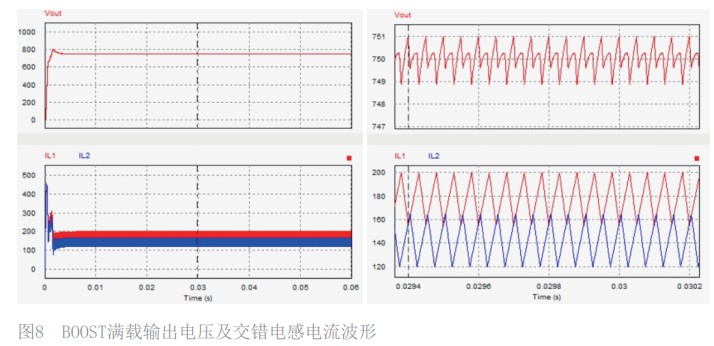

升压交错并联BOOST变换器满载95 kW输出系统仿真波形如下图所示,其输出电压平均值为 750 V,电压纹波在2 V左右,电流纹波约45 A,仿真结果较优。

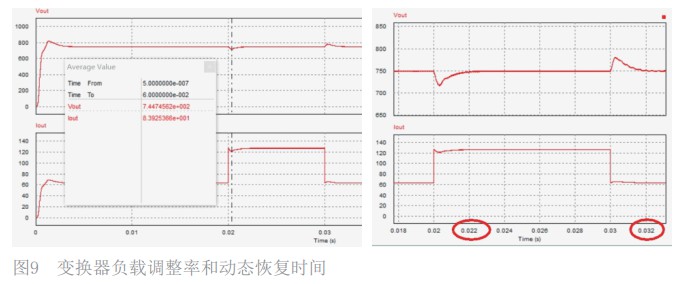

升压BOOST带半载47.5 kW启动,变换器输出电压稳定后带突加载到满载95 kW及突减载至 47.5 kW,系统仿真波形如下,由波形可知突加减载变换器的负载调整率为,另外由图7可知变换器突加减载其恢复稳定电压时间为2 ms。

4 结论

新能源汽车电驱动系统其能耗、输出功率、扭矩及弱磁程度跟其输入电压有很大关系,电压升高后会使这四方面性能有很大提升。升压总体会对降能耗有很大改善,但在小扭矩且中低转速区低电压比高电压总体能耗更低,结合驱动系统的以上工作特性以及整车运行工况,通过双向DC-DC给驱动系统提供合适的电压,以便驱动系统一直工作在性能较好的区域,从而提升了整车的动力性、耗电经济性和可靠性。

本文根据驱动系统特性设计了一款交错并联BOOST/BUCK变换器,此变换器采用电压和电流环双环控制,其内部电流环采用两路电流环独立控制,通过PSIM仿真验证,其升压输出的动态性能和稳态性能均满足需求。

参考文献:

[1] 张卫平. 开关变换器的建模与控制 [M].北京:中国电力出版社,2005.

[2] 李纪文,张振国,闫佳乐等.基于混合动力汽车的双向 DC-DC 变换器研究[J].信息技术, 2015,10:82-85.

[3] 顾杰. 电动汽车双向DC/DC变换器设计[J].上海电机学院学报, 2018.21(4):31-35.

[4] 程红,王聪,王俊. 开关变换器建模、控制及其控制器的数字实现 [M].北京:清华大学出版社,2013.

[5] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 18386-2017电动汽车能量消耗率和续驶里程试验方法[S].北京:中国标准出版社,2017-10-14.

作者简介:

杭孟荀,硕士,奇瑞新能源汽车技术有限公司,曾任奇瑞新能源DC-DC电源产品主管设计师,现任奇瑞新能源电驱系统经理

本文来源于科技期刊《电子产品世界》2019年第3期第29页,欢迎您写论文时引用,并注明出处

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码