AMOLED 未来的软性显示技术

OLED的亮度对水气与氧气极为敏感,传统AMOLED技术使用玻璃基板就可以有效阻挡水气、氧气对OLED组件的伤害,而现行塑料基板阻水氧特性皆在1g/m2/天以上,因此软性AMOLED须再搭配阻隔结构与薄膜封装技术,才能达到有效的阻水氧穿透特性。如何在软性显示器上制造出类似玻璃封装的高信赖性封装结构且具备挠曲特性是提高软性AMOLED寿命最重要的课题。

采用现有半导体制程技术,直接将电子组件制作在塑料基板上仍有相当困难。较容易的做法是将塑料基板固着于支撑的玻璃载板上,再进行后续的组件制作,可行的技术包括贴附法以及直接涂布法。贴附法是利用贴合胶材或静电吸附将塑料基板贴附于玻璃载板,可使用的基板包括PC、PET、PEN、PES、PI等;直接涂布法则使用涂布型的PI塑料基板,直接涂布于玻璃载板之上,中间夹以离型层以利于组件制程完成后取下塑料基板。以上技术各有其优缺点,差异在于静电吸附法须全程使用采印方法制作组件,制程较受限制;贴附法则须使用贴合胶材,胶材易受组件制程温度影响产生形变,导致组件对位误差而影响电子组件的特性表现;直接涂布法可利用塑料基板与玻璃载板间良好的附着特性,故无须使用胶材,但衍生的问题是在离型层与电子组件制作完成后面板如何完整取下,目前较为成功的有飞利浦的接着牺牲层与激光取下方式组合和工研院的特殊离型层结构与直接切割快速取下方式组合两种技术。

另外,软性TFT背板是驱动软性AMOLED面板最为关键的技术,现阶段研发中的技术包括硅基晶体管(Si TFT)、有机晶体管(OTFT),以及最近热门的金属氧化物半导体晶体管。以上三种技术都可以在不同低温下制作,故可与前述软性塑料基板搭配。

软性TFT背板开发需解决两大技术瓶颈,即低温制程与无应力薄膜技术。一方面,为了将TFT制作于软性基板,制程温度需符合基板所能承受的耐温极限,而低温制程TFT将使组件特性面临极大挑战;另一方面,低温成长的薄膜其本质应力较小,更适合于软性组件所使用,然而,低温沉积的薄膜其膜内缺陷较高温沉积的薄膜高,从而影响到组件的电性与可靠度表现,因此制程温度也要兼顾薄膜的电气特性而不能无限制地降低。

软性基板必须考虑到组件各层薄膜的应力影响,因此无应力薄膜技术的开发成为软性TFT背板制作必须优先考虑的环节,减少接口之间的应力可以提升TFT特性。因此在软性TFT背板技术的开发上,不仅基板材料、制程温度,甚至连基板处理与制程中产生的本质应力等都要互相配合才能制作出适用于软性显示器的软性TFT背板。

由于硅基技术比其他材料更为成熟,目前仍以软性硅基TFT背板技术最为普遍,其中a-Si TFT具有制程简单以及组件均匀性优越等优点,但电流驱动可靠度较差。此外开发高载流子迁移率技术将有助于AMOLED所需的高稳定性电流,如微晶硅TFT与低温多晶硅(LTPS)TFT等,就材料而言两者具有较佳的硅结晶质量,但需克服制程温度与塑料基板制程兼容性的问题。

另一研发重点为挠曲操作下软性TFT出现的临界电压漂移现象。出现这种现象的主要原因首先是外加应力造成门极绝缘层与主动层内产生深层缺陷所致,其次是载流子移动率与次临界斜率等特性较不为外加应力而改变。这些TFT特性的变化对于整合到软性TFT背板十分重要,如何避免因软性挠曲而造成TFT背板电性变化将是软性AMOLED面板结构设计与驱动电路设计之重点。

结语

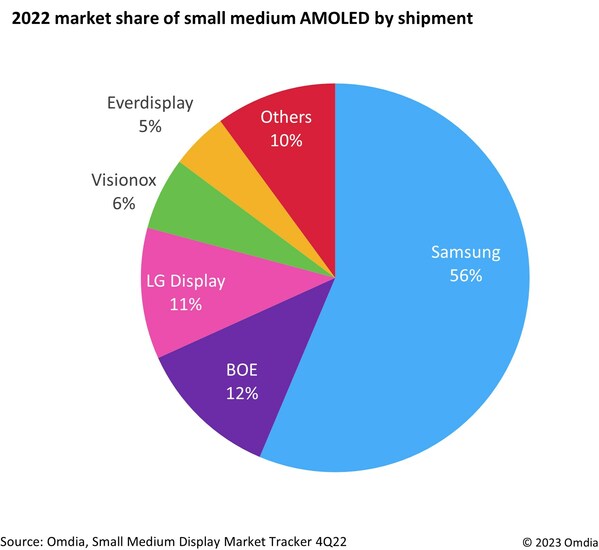

与其他软性显示器技术如EPD、Ch-LC电子纸相比,软性AMOLED显示器在显示画质上具有全彩显示与高对比度等优点,可播放多媒体影音等动态视频内容,适合高端智能移动装置应用,其可弯卷软性面板与现有玻璃基板显示器具有明显的差异。DisplaySearch对全球软性OLED显示器成长趋势的预测(如图4)显示,2011年将开始有相关产品进入市场,出货量于2013年超过千万片,而在2015年软性OLED面板将达到十亿美元的产值规模。

虽然现在软性OLED仍处于技术研发与样品研制阶段,但随着软性基板、TFT背板与OLED及封装等相关技术发展,目前除了日韩厂商均积极开发技术,台湾地区企业也持续加大相关的研发力度,这意味着未来软性AMOLED产品化的可能性日益增高。此外,软性AMOLED将有助于台湾地区显示器上中下游产业持续升级,除了将较不具竞争力的五代以下生产线重新转型到发展具高附加价值的软性AMOLED显示器,也可协助台湾地区其他产业,如塑化、设备等跨足电子显示领域,并加速材料厂商提升技术竞争力,为显示产业带来智能化生活与节能减碳的新契机。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码